inconel ™ 600

unsno6600, w.nr.2.4816, Alloy600, NA14

ALLOY 600 este o soluție solidă denichel-chrom-iron-a14

rr.2.4816, Alloy600, NA14

NR.2.4816, ALLY600, NA14-

NR.2.4816, ALLY600, NA14-NR. Procesarea procesului de procesare și sudare și are o rezistență termică satisfăcătoare și plasticitate ridicată sub 700 ° C. Aliajul poate fi întărită prin lucrul la rece sau poate fi conectat prin sudare de rezistență, sudare de fuziune sau brazare Compoziția cromului face ca acest aliaj să aibă o rezistență mai bună la coroziune decât Nickel 99.2 (aliaj 200) șinichel 99,2 (aliaj 201, scăzut de carbon) în condiții de oxidare. În același timp, conținutul denichel mai mare face ca aliajul să aibă o bună rezistență la coroziune în reducerea condițiilor și soluțiilor alcaline și poate preveni în mod eficient coracerea clorului

600 aliajul are o bună rezistență la coroziune la acizii organici cum ar fi acidul acetic , acidul acetic, acidul formic și acidul stearic și rezistența la coroziune medie la acizii anorganici. Este excelent în apa de înaltă

purity utilizată în ciclurile primare și secundare ale reactoarelornucleare. Rezistența la coroziune. Performanța remarcabilă a coroziunii este rezistența sa la clorul uscat și clorul corrosion de hidrogen, temperatura aplicației atinge 650 ℃. La temperaturi ridicate, aliajele recoacere și soluție au o bună rezistență la oxidare și o rezistență ridicată în aer. Aliajul poate rezista, de asemenea, amoniacului și a atmosferelor denitriding și carburizant, dar aliajul va fi corodat de unele medii oxidante atunci când redoxul Condiții alternative ASTM B564-bbar ASTM B166 AMS 5665

5667 stripplateless ASTM b167

b516

575b829-

b775b829/

accesorii: ASTM B366 processing thermal procesare 1. Intervalul de temperatură la cald este de 1200 ℃/

900 ℃, iar metoda de răcire este stingerea apei sau răcirea rapidă a aerului./2. Pentru a obține cea mai bună rezistență la coroziune și cea mai potrivită structură cristalină, tratamentul termic estenecesar după procesarea termică.

3. Materialul poate fi alimentat direct în cuptorul încălzit.//cold de lucru//1. Materialul rece/eclasat trebuie să fie recoace sau de soluție de căldură

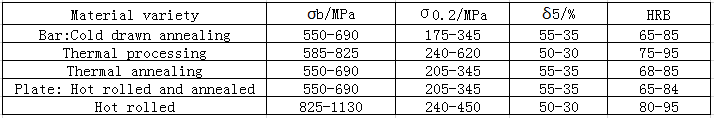

trată. Rata de întărire a muncii de 600 de aliaj este aproape de cea a oțelului inoxidabil austenitic, astfel încât pot fi selectate echipamente similare de procesare. 2. Anularea intermediară trebuie efectuată în timpul procesului de lucru rece. 3. Atunci când cantitatea de lucru la rece este mai mare de 5%, piesa de prelucrat trebuie să fie tratată cu soluție. 4. Pentru a reduce uzura materialului, matrița trebuie să aleagă din aliaj de oțel de scule, din aliaj dur sau oțel turnat.procesWelding~Versiunea aliaj are o performanță de sudare bună și pot fi conectate prin diverse metode, cum ar fi sudarea cu arc electric, Sudarea arcului argon, sudarea rezistenței și lipirea. Piesele structurale sudate sau complexe sudare trebuie să fie recoacete la 870 ° C timp de 1 oră după sudarea de fuziune pentru a elimina stresul de sudare. Procesul de tratare termică

Parts Procesul de tratare termică a pieselor trebuie efectuate în conformitate cu sistemul de tratare termică a standardului material corespunzător. Tratamentul de recoacere a pieselor de foaie și benzi ar trebui să fie efectuat într-o atmosferă de protecție Aero Motor Piese

2. Thermowell în atmosferă corozivă--

3. Producția și utilizarea metalelor alcaline corozive, în special a mediului cu 101; sulfurile sunt utilizate4. regenerator Catalizator în producția petrochimică

5. Reactorulnuclear

Telefonul companiei: +86 021-5995 8756

E-mail: Contacteaza-ne

Telefon mobil: +86 17717022732

website: condlycasting.romb2b.com

Adresa: Building 5, No.2800 Caoxin Highway, Xuxing Town, Jiading District, Shanghai